Angehende Techniker präsentieren Projekte

Schülergruppen der zweijährigen Fachschule Maschinentechnik präsentierten ihre Projektergebnisse vor mehreren Schulklassen. Die Projekte, die sie im Rahmen des Unterrichts von Techniklehrer Hartwig Markus innerhalb von sieben Wochen bearbeiteten, waren sehr gelungen. Vorgaben an das Projektthema waren, dass es sich um ein Technisches Projekt handelt und neben dem konstruktiven Schwerpunkt auch steuerungstechnische Aspekte beinhaltet. Konstruierte Teile sollten möglichst mit dem 3D-Drucker herstellbar sein. Durch die offen gehaltene Aufgabenstellung wählten die Schülergruppen je nach Interessen ihre Projektthemen selbst, die spannend und sehr unterschiedlich ausfielen.

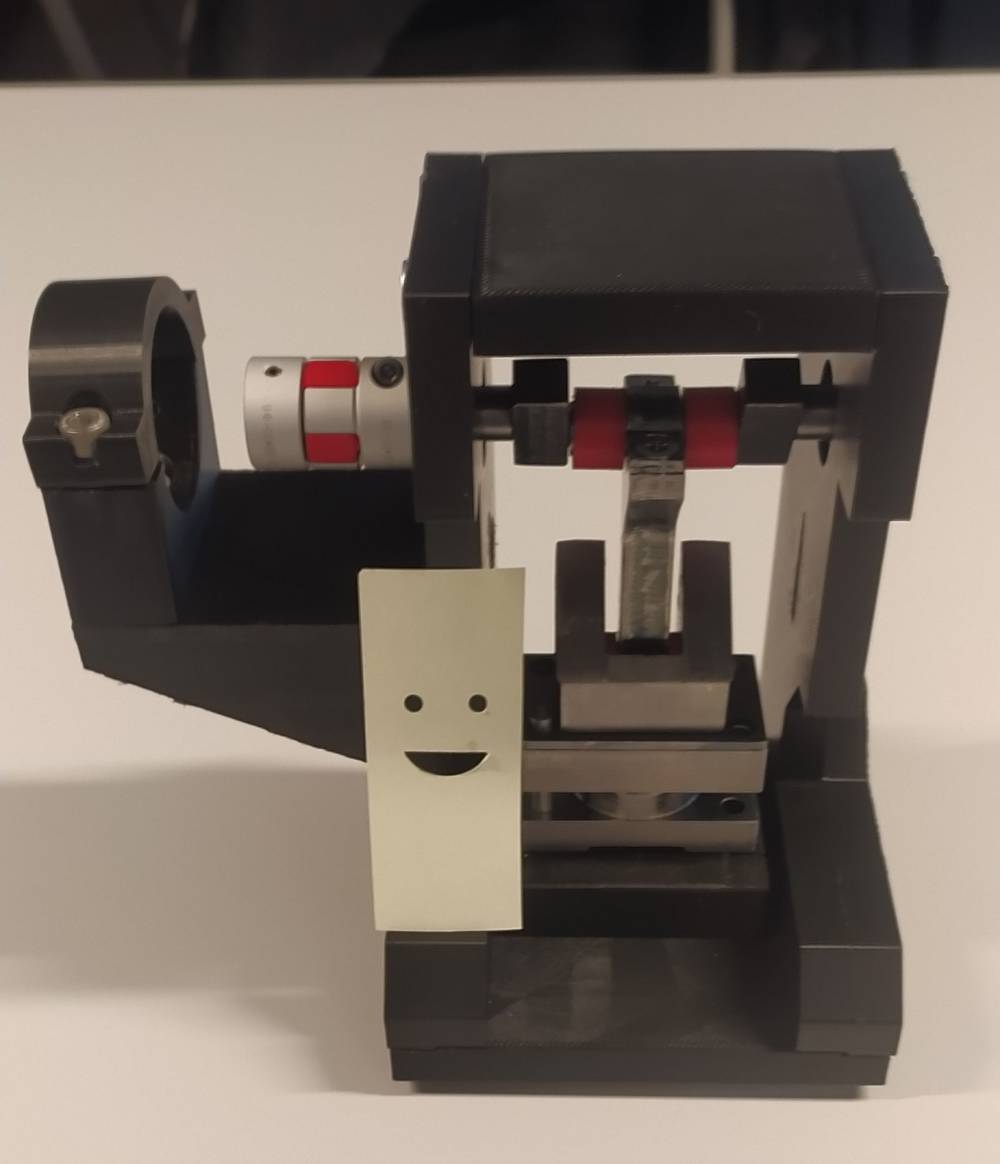

- Torben Kühling und Philipp Thyen entschieden sich für die Entwicklung einer Exzenterpresse, die Smileys in Papier stanzen kann. Die Ansteuerung mit der Betriebsartenauswahl Einrichtbetrieb, Einzelbetrieb und Dauerbetrieb wurde mit einer Kleinsteuerung LOGO! umgesetzt. Neben der sehr guten Dokumentation fertigten die beiden die Exzenterpresse in ihrer unterrichtsfreien Zeit. Zum Einsatz kamen dabei verschiedene Fertigungsverfahren wie z.B. Drehen, CNC-Fräsen, Drahterodieren und 3D Druck.

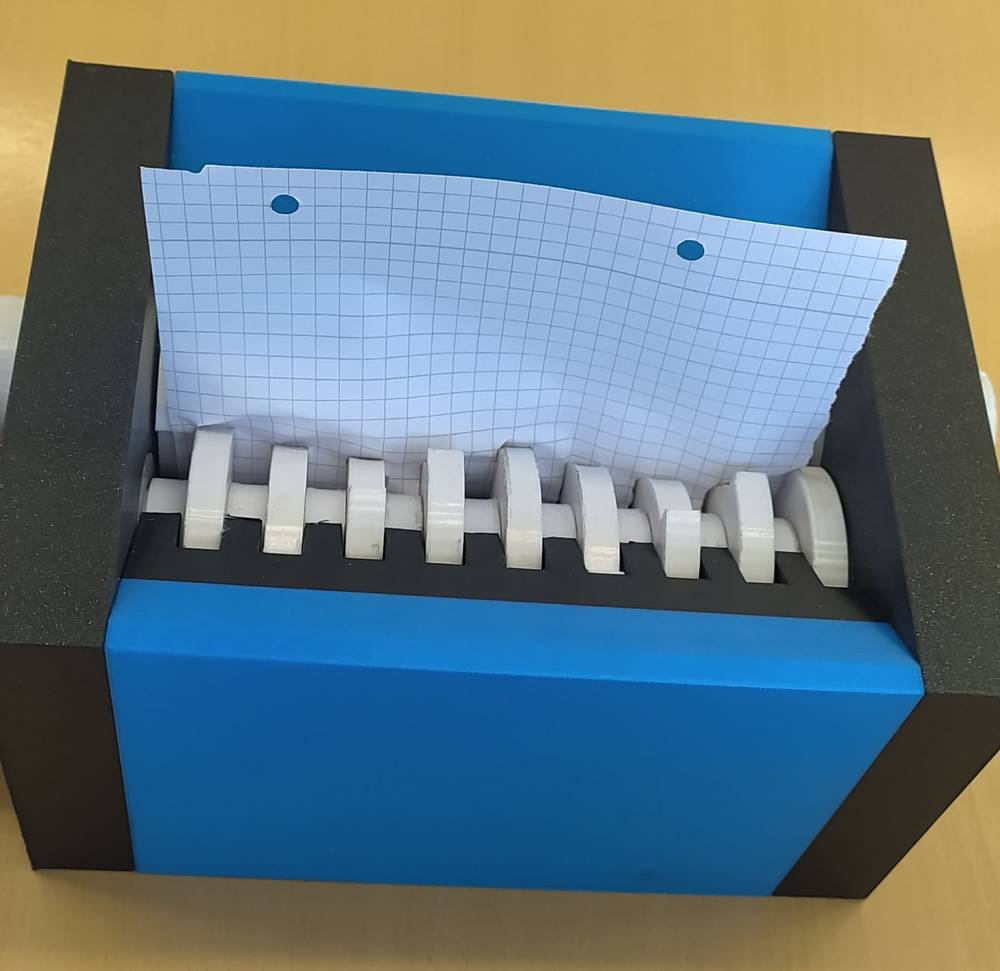

- Malte Germann, Lukas Roberg und Simon Ellmann konstruierten einen funktionsfähigen Schredder, der Papier in Größe von DIN A5 zerkleinern kann. Da sie als Antrieb einen gängigen und erschwinglichen Elektromotor nutzen wollten, konstruierten sie das erforderliche Getriebe zur Wandlung der Drehzahl und des Drehmoments ebenfalls mit. Auch diese Gruppe konnte das fertige Modell vorführen, was die Zuschauer sichtlich interessierte. Die Teile wurden mittels 3D Druck erstellt.

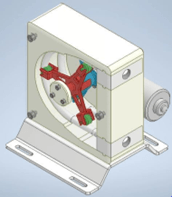

- Sebastian Köneke, Jan Hermeling und Henrik Averbeck befassten sich mit der Konstruktion einer Peristaltikpumpe, die durch versetzt angeordnete Rotoren die Flüssigkeiten pulsreduziert durch einen Schlauch fördert. Die Auslegung der Pumpe basiert auf die technischen Daten eines vorhandenen 24 V Getriebemotors und den Anforderungen im Lastenheft. Die Gruppe setzte dies sehr gut um und präsentierte den Zuschauern sowohl eine 3D Animation mit Inventor als auch die Pumpe als Hardware. Der gewünschte Volumenstrom wird über ein Touch-Display mit der Kleinsteuerung LOGO! eingestellt.

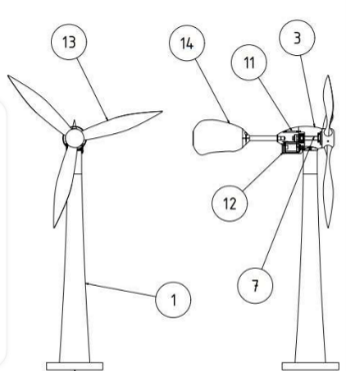

- Jens van Rüschen und Jan Kühn hatten sich zum Ziel gesetzt, eine eigene Windkraftanlage auszulegen, die dann im Betrieb eine Power-Bank laden kann. Die beiden zeigten eindrucksvoll, dass sie sich auch in weitgehend neue, unbekannte Themen einarbeiten können. Dazu zählte z.B. das Konstruieren von Freiformflächen mit dem 3D CAD Programm Inventor oder die Auslegung und Berechnung der abgegebenen Leistung ihrer Windkraftanlage an die Power-Bank.

- Ein sehr umfangreiches und interessantes Projekt bearbeiteten auch Matthias Krebs, Stefan Schröder und Felix Weßjohann. Sie konzipierten einen 3D Drucker, der selbst aus möglichst vielen 3D druckbaren Teilen besteht. Bauteile, die nicht gedruckt werden können, wie z.B. das Hotend des Druckers, wurden zielgerecht als Kaufteil ausgewählt und in die Konstruktion integriert.

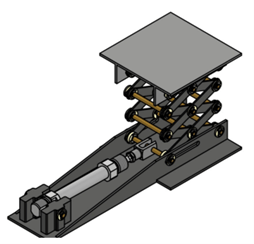

- Marvin Bruns und Finn Marcussen konstruierten einen pneumatisch angetriebenen Scherenhubtisch in Kleinformat. Bei einem Verfahrweg von bis zu 200 mm sollte eine Masse von bis zu 3 kg gehoben werden.

- Eric Meyer, Justus Torbecke und Alexander Schulz befassten sich intensiv mit einem schuleigenen, defekten Hydraulikprüfstand. Durch die strukturierte, planvolle Vorgehensweise konnten sie mögliche Fehlerquellen ausschließen und lokalisierten eine Störungsursache. Außerdem entwickelten Sie die Messtechnik am Prüfstand weiter, mit dem Ziel, Druck und Volumenstrom an mehreren Stellen des Prüfstands gleichzeitig zu messen.

- Eine pneumatische und mechanische Dosenpresse konstruierten Maria Klinke, Simon Schlangen und John Block. Dabei musste auf die Sicherheit vor Quetschungen besonderes Augenmerk gelegt werden.

- Ein elektrisch betriebenes Miniaturförderband legten Ewald Klein und Daniel Dreibachaus. Dabei hatten auch die beiden sich zum Vorsatz genommen, möglichst viele Teile durch 3D Druck herzustellen. Dies konnte gut umgesetzt werden. So druckten Sie z.B. den elastischen Fördergurt aus Thermoplastischen Polyurethan (TPU).

Die Schülergruppen betonten, dass die Projektphase viel Spaß bereitete und herausfordernd war. Es wurden sowohl fachliche als auch wertvolle Erfahrungen im Bereich des Projektmanagements und Zeitmanagements gesammelt. Somit stellte es eine gute Vorbereitung auf die abschließende Projektarbeit in den Betrieben dar.